チューブボックス 設計最適化は、保護パフォーマンスとスペース利用を改善するための鍵です。 Shapeの最適化により、輸送効率とユーザーエクスペリエンスを改善しながら、さまざまなアイテムのパッケージングのニーズをより適切に満たすことができます。以下は、形状の最適化を通じてこれらの目標を達成する方法の詳細な分析です。

1。保護パフォーマンスに対する形状の影響

(1)円形設計

利点:

円形構造には、圧力に抵抗する自然な能力があり、外部圧力を均等に分散させ、押し出しによって引き起こされる変形または損傷を減らすことができます。

輸送中、円形の設計は、内部の管状のアイテム(化粧ボトル、ケーブル、医療機器など)を衝撃から効果的に保護できます。

短所:

円形のボックスは、積み重ねられたときに転がったり不安定になったりすることがあり、追加の固定測定が必要です。

(2)正方形または長方形の設計

利点:

正方形または長方形のデザインは、積み重ねて保管しやすく、輸送スペースと保管スペースを最大限に活用できます。

通常の内部スペースにより、アイテムを修正するためのパーティションまたはクッション材料を簡単に追加できます。

短所:

コーナー領域はストレス集中点になる可能性があり、外力にさらされるとより簡単に損傷を受けます。

(3)多角形の設計

利点:

多角形の設計は、円形と正方形の形状の利点を組み合わせており、ある程度の圧力抵抗があり、簡単に積み重ねることができます。

側面と角度の数は、保護パフォーマンスとスペース使用率を最適化するための特定のニーズに応じて調整できます。

短所:

製造プロセスは比較的複雑であり、コストが高くなる可能性があります。

2。スペースの利用に対する形状の影響

(1)内部スペースの最適化

オブジェクトの形状を取り付ける:

管状オブジェクトのサイズと数に応じた内部構造(埋め込まれた溝やパーティションなど)をカスタマイズすると、内部空間の使用を最大化し、ギャップを削減できます。

たとえば、複数の小径の管状オブジェクトのハニカム配置構造を設計することで、スペースの使用率を大幅に改善できます。

モジュラー設計:

モジュラーライニング設計は、さまざまなオブジェクトに従って内部レイアウトを柔軟に調整して、さまざまなパッケージングのニーズを満たすことができます。

(2)外部形状の最適化

スタッキング安定性:

フラットな上面と下面を設計することにより、積み重ねられたときにチューブボックスが安定したままにして、スライドやチップを避けることができます。

スタッキングガイド構造(溝や突起など)を追加すると、スタッキング効率がさらに向上する可能性があります。

ネスティングデザイン:ネスト可能な形状の設計(円錐形や多層階層構造など)は、ボックスが空であるときにストレージスペースを節約し、物流コストを削減できます。

3。形状の最適化のための特定の方法

(1)コンピューター支援設計(CAD)

CADソフトウェアを使用したモデリングとシミュレーションは、保護パフォーマンスとスペース使用率に対するさまざまな形状の影響を迅速に評価できます。

有限要素分析(FEA)を使用して、外部圧力と衝撃をシミュレートし、形状を最適化して圧縮と耐衝撃性を改善します。

(2)バイオニックデザイン

自然界の効率的な構造(ハニカム、卵殻、竹の関節など)に基づいて、高強度と軽量のチューブボックスを設計できます。

たとえば、卵殻の形状は、薄壁条件下で優れた圧縮抵抗を提供できます。

(3)動的テストとフィードバック

異なる形状の実際のパフォーマンスを評価するために、実際の輸送環境で動的テスト(ドロップテストや振動テストなど)が実行されます。

テスト結果に基づいて設計パラメーターを調整して、形状をさらに最適化します。

4。実際のアプリケーションのメモ

(1)保護パフォーマンスが優先されるアプリケーションシナリオ

脆弱なアイテム(ガラス管や精密機器など)を輸送する場合、圧力耐性と衝撃耐性を高めるために、円形または多角形の設計を優先する必要があります。

クッション材料(フォーム、エアクッション、パルプ成形など)を追加すると、保護効果がさらに向上する可能性があります。

(2)スペースの利用が優先されるアプリケーションシナリオ

大規模なロジスティクス輸送では、正方形または長方形の設計は、特に自動化された倉庫システムでは、スタッキングと保管に適しています。

小さなアイテムの場合、マルチ層パーティション設計を使用して、内部空間の使用を最大化できます。

(3)環境保護と持続可能性

リサイクル可能または分解性材料を選択し、材料の廃棄物を最小限に抑えます。たとえば、形状を最適化することにより、廃棄物の切断を減らします。

設計の再利用機能を検討して、チューブボックスのライフサイクルを拡張します。

5。ケース分析

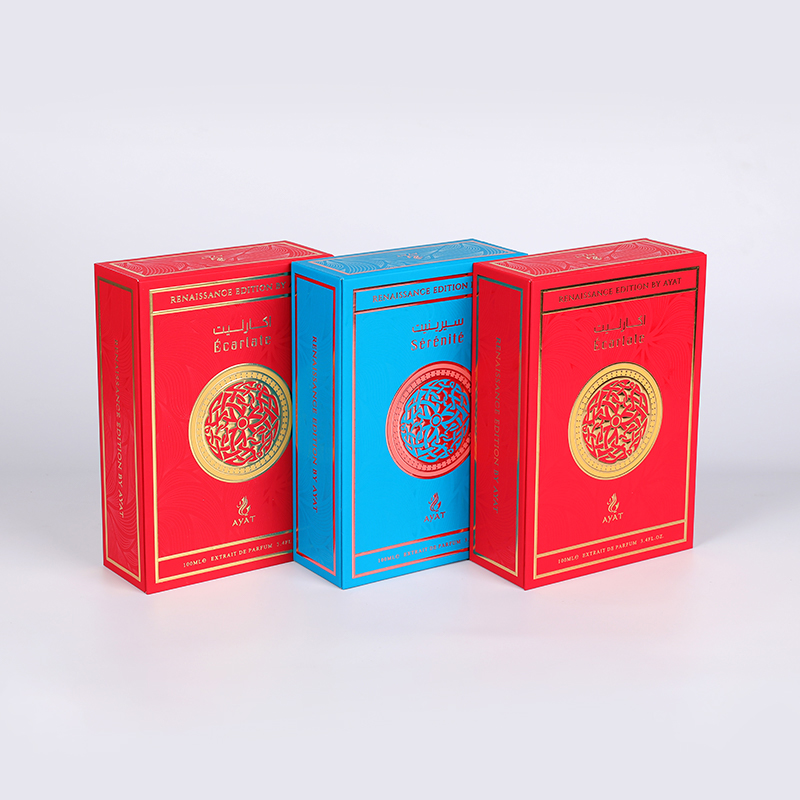

(1)化粧品業界

コスメティックチューブボックスは通常、製品の形状に合わせて適切な保護を提供するために円筒形の設計を採用します。

内部にカスタマイズされた溝やクッションを追加すると、輸送中にボトルが揺れるのを防ぐことができます。

(2)電子産業

電子コンポーネントのチューブボックスは、通常、積み重ねと保管を容易にするために正方形の設計を採用しています。

静的な損傷から敏感な成分を保護するために、帯電防止材料が内部に追加されます。

(3)物流業界

エクスプレスデリバリー業界のチューブボックスは、主に自動ソーティングシステムの標準化された要件を満たすために長方形の設計を採用しています。

副気象条件に対処するために、防水コーティングまたはシーリングストリップが外側に追加されます。

形状の最適化により、チューブボックスは保護パフォーマンスとスペース利用を大幅に改善できます。これには、機能性、経済、環境保護の間の最良のバランスを確保するために、内部構造設計、外部形状の選択、製造プロセスなどの複数の側面から始める必要があります。同時に、実際のアプリケーションでは、特定の労働条件に応じてターゲットを絞った最適化が必要であり、さまざまな産業やシナリオの要件を満たす必要があります。